5 PRINCIPIOS DE LEAN

En este ocasión vamos a hablar sobre los cinco principios que plantea Womack and Jones en su libro Lean Thinking. Ellos estuvieron estudiando por cinco años cómo se comportaba la industria japonesa automotriz comparada con la industria automotriz americana, encontraron muchas diferencias, de estas diferencias salen los principios fundamentales que tienen que ver con cómo se percibe el valor y cómo esto se transmite para el cliente.

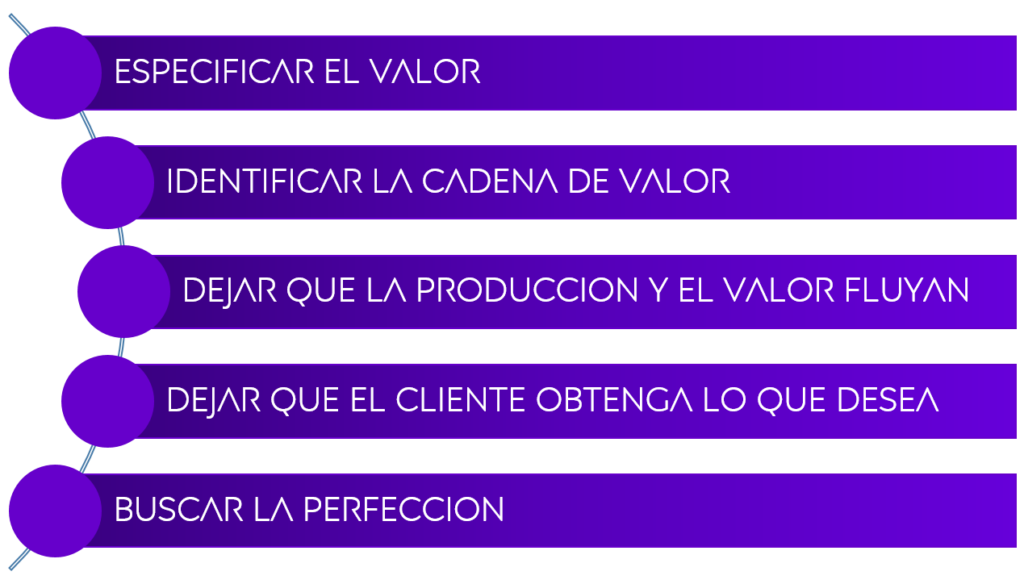

Los 5 principios Lean son los siguientes:

1 ESPECIFICAR EL VALOR

Esto quiere decir, satisfacer las necesidades del cliente a un precio y a un tiempo específico, este valor es creado por el productor. El valor debe ser redefinido a través de la cadena de suministro, o sea, tenemos que identificar claramente qué procesos agregan valor y cuáles no. Por ejemplo, nosotros podríamos pensar en que un producto que cumple la misma función puede tener distinto valor para el cliente. Imaginemos dos pulseras, una más artesanal y otra más sofisticada, el valor podría ser distinto para el cliente, incluso la que es más artesanal podría llegar a ser más valorada por una persona, por ejemplo, una madre que sabe que esa pulsera fue hecha por su hijo, por lo tanto, el valor depende del cliente y para quién es y cómo lo va a usar.

2 IDENTIFICAR LA CADENA DE VALOR

Para esto tenemos que identificar claramente cuáles son los pasos involucrados en el proceso. Tenemos que decidir qué etapas contemplar y realmente entender cuál es la cadena de valor. Por ejemplo, nosotros podríamos subdividir un proceso muy simple como servir una taza de té. Primero, debemos sacar la taza, ponerla en un lugar apropiado. Luego debemos tomar una bolsa de té. Luego verter el agua en la taza. Y finalmente revolver si es que se le quiere echar azúcar. En este ejemplo hay ciertos pasos que obviamente me ayudan a que el té esté terminado y esté bueno, o sea, agradable de tomar, para un cierto cliente, pero hay otros pasos que se podrían agregar y que no agregan valor. Por ejemplo, yo podría trasladar la taza de un lugar a otro, podría intercambiar procesos, quizás pongo el agua antes de poner la bolsa, algunos se quejarían de que el sabor no es igual. Y en el caso anterior del traslado, no estaría agregando valor solo agregando un proceso y usando recursos.

3 DEJAR QUE LA PRODUCCIÓN Y EL VALOR FLUYAN

Esto quiere decir que fluyan sin interrupciones, que cada etapa del proceso debe ser capaz de tener la capacidad de cumplir su propio proceso, se debe contar con los recursos disponibles y además tiene que estar estructurado en una forma adecuada para que sea equiparado con el resto del proceso, esto quiere decir que nosotros tenemos que ver nuestro proceso como un río que fluye, a través del valor que se le va a entregar al cliente.

4 DEJAR QUE EL CLIENTE OBTENGA LO QUE DESEA

Esto tiene que ver con dejar que el cliente obtenga lo que desea, cuándo lo desea, cómo lo desea, y en la cantidad que desea. Esto quiere decir que no se debe producir absolutamente nada si es que el cliente no lo necesita, en cambio, producirlo justo en el momento en que lo necesita. Para esto tenemos un ejemplo: en el primer caso, donde cada estación de trabajo produce lo más rápido que puede, se generan colas y por lo tanto hay pérdidas de tiempo y de valor de los trabajadores, se generan también acumulación de productos que no están terminados y que no se podrían entregar directamente a un cliente. En el segundo caso tenemos que producir de otra forma. Cuando yo veo que hay una señal que me dice que el cliente necesita lo que se va a producir, entonces me pongo a trabajar y lo entrego justo a tiempo para que el cliente pueda usarlo. El cliente en este caso podría ser la estación de trabajo que viene después de mí o podría ser el cliente final, que es el que va a comprar o usar el producto que se está fabricando.

5 BUSCAR LA PERFECCIÓN

Primero se debe tener claro ¿Qué es la perfección?, esto es algo inalcanzable, pero es un ideal que queremos tener y por lo tanto queremos implementar un proceso en el cual sea posible mejorar continuamente. Por ello tenemos que estar constantemente identificando dónde creamos más valor, así como eliminar las pérdidas que son todas las actividades en las cuales no se genera valor. Para esto se creó un ciclo llamado PDCA (por sus siglas en ingles), Planificar, Hacer, Verificar y Actuar. En este ciclo queremos planificar el cambio que se va hacer, luego ejecutarlo, luego verificar si es que se hizo de forma adecuada o no, y finalmente actuar para tomar la decisión y ver si es que se sigue implementando este cambio o no.